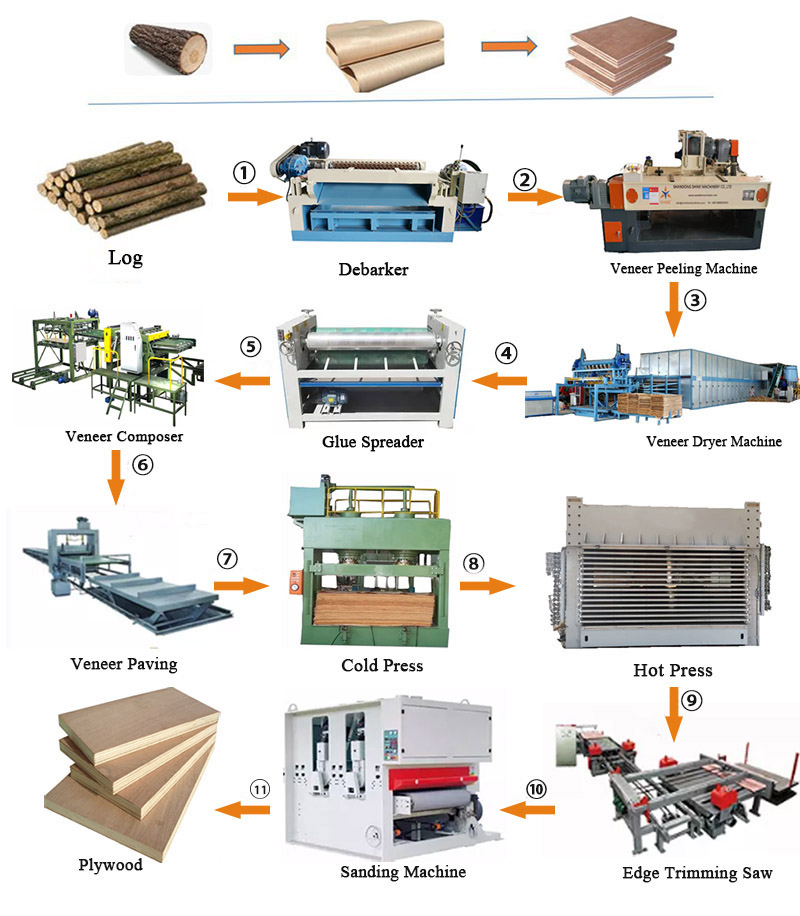

Processus de production de contreplaqué

Le processus de production du contreplaqué est un processus en plusieurs étapes impliquant le traitement des matières premières, la production de placages, le collage et le pressage et le post-traitement. Voici les principaux processus de production:

1. Traitement des journaux

Couper: Coupez les bûches en longueurs adaptées au pelage ou à la planification (généralement 2,6 mètres ou des tailles personnalisées).

Débarquement: Retirez l'écorce pour réduire l'impact des impuretés sur les processus ultérieurs.

Cuisine et ramollissement (facultatif): Faire tremper ou cuire les billes (température d'environ 60 à 80 ℃) pour ramollir les fibres de bois pour peler.

2. Production de placage

Coupe de perles (processus principal):

Fixez les billes ramollies sur la machine de pelage et tournez pour découper les facettes continues (épaisseur 0,1 à 4 mm).

Planage (besoins spéciaux):

Pour le bois avec des exigences de texture élevées (telles que des panneaux décoratifs), le planage est utilisé pour obtenir des placages avec des grains droits ou des motifs spéciaux.

Séchage du placage:

La teneur en humidité du placage est réduite à 6-12% par un sèche-linge (température 70-120 ℃) pour éviter la déformation après collage.

3. Finisage du placage

Tri et réparation:

Retirez les placages défectueux tels que les fissures et les trous de ver et réparez de petits trous ou des fissures.

Collage:

Appliquez uniformément la résine adhésive (généralement de l'urée-formaldéhyde, la résine phénolique ou la colle respectueuse de l'environnement) à la surface du placage, avec une quantité d'environ 100 à 300 g / m².

4. Assemblage (chevauchement)

Conception structurelle:

Les facettes de chevauchement (nombre impair de couches, telles que 3 couches, 5 couches) selon le principe du "grain de bois vertical des couches adjacentes" pour assurer une résistance équilibrée.

Arrangement symétrique:

Utilisez un placage de haute qualité pour la couche de surface et du bois plus épais ou à faible coût pour la couche centrale.

5. Pressage chaud

Pré-pression (facultatif):

Fixation de pression préliminaire du placage pour réduire le désalignement lors de la pression à chaud.

Pressant à chaud:

Dans une presse à chaud (température 110-140 ℃, pression de 1,0 à 1,5 MPa, temps 1-1,5 minutes / mm d'épaisseur), l'adhésif est durci pour former une planche stable.

6. Post-traitement

Refroidissement et durcissement:

Naturellement refroidir et se tenir pendant 24 à 48 heures pour libérer le stress interne et stabiliser la taille.

Taille et ponçage:

Coupez en taille standard (comme 1220 × 2440 mm), poncez la surface jusqu'à ce qu'elle soit plate et lisse.

Classement et inspection:

Force de qualité, teneur en humidité et apparence selon les normes nationales (telles que GB / T 9846).

7. Traitement spécial (facultatif)

Traitement du placage: couche décorative supplémentaire (comme le placage, papier imprégné de mélamine).

Traitement fonctionnel: résistant à l'humidité (colle phénolique), ignifuge (immersion issue de la flamme), anti-corrosion (traitement chimique), etc.

Points de contrôle des clés

Qualité du placage: épaisseur uniforme et aucun défaut.

Sélection adhésive: protection de l'environnement (comme le grade E0 / E1), résistance à l'eau.

Paramètres de pressage à chaud: la température, la pression et le temps doivent correspondre au type de colle et d'épaisseur.

Contrôle de la teneur en humidité: Évitez la déformation ou la fissuration de la planche.

Zones d'application: Formements de construction, fabrication de meubles, boîtes d'emballage, navires, etc.